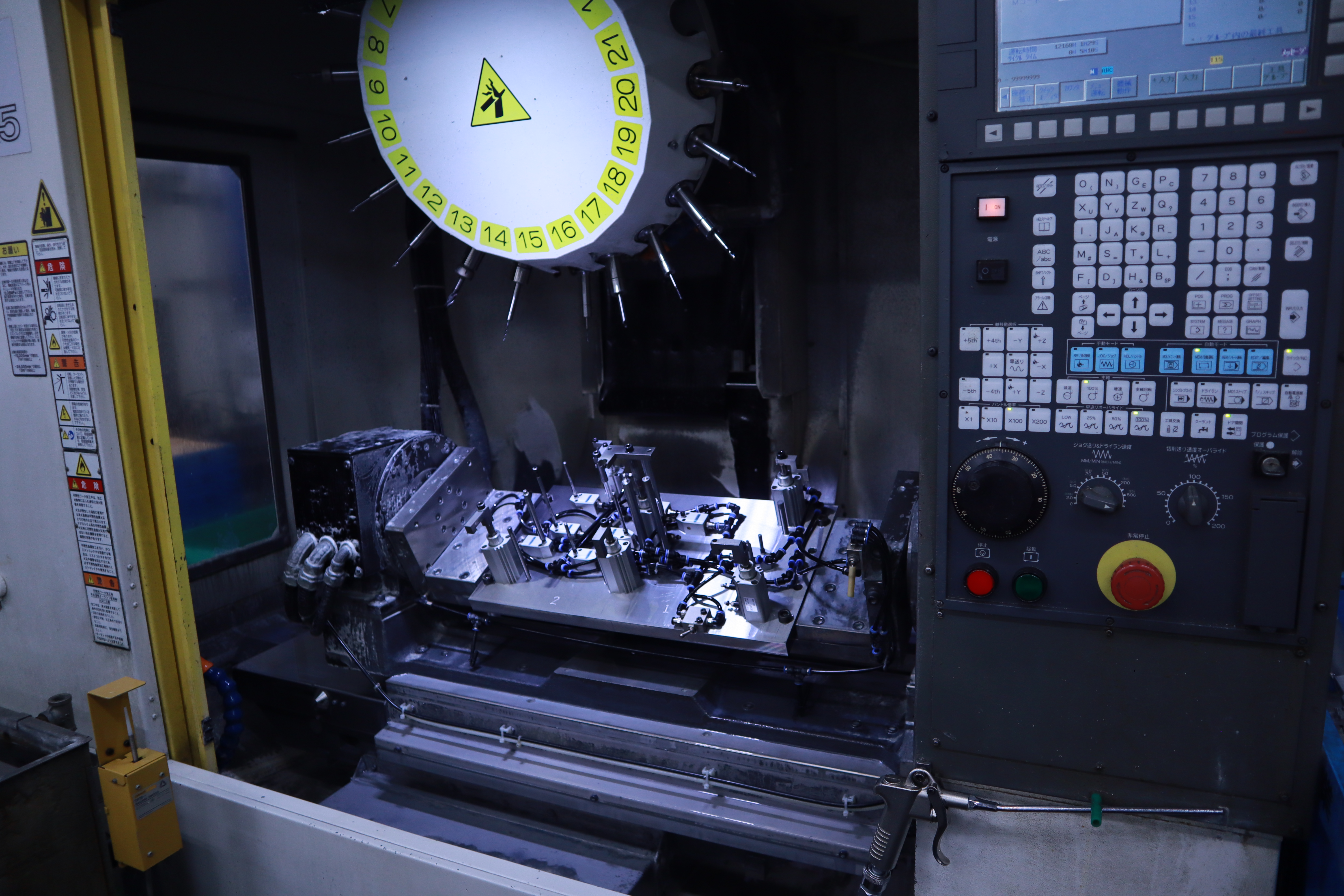

マシニングセンタを使用し、アルミダイカスト部品の機械加工を行っています。

鋳造部門と連携し、お客様からいただく図面通りに部品を仕上げます。

主に精度要求が高い形状や鋳造では製作が不可能な形状を後加工にて仕上げています。

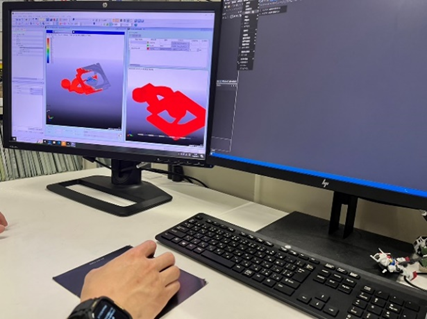

複雑な形状の製品に対しては社内もしくはお客様との打ち合わせを重ね、品質及びコストに優位な方法を検討し、

製品設計を介し提案させていただいています。

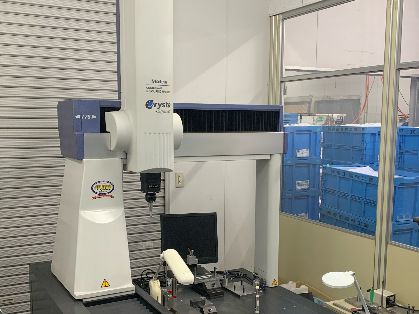

品質の精度確認ではノギス、マイクロメータ、三次元測定器を使用し確認を行っています。

また、空気の漏れ量を確認するリークテストも行っており、

自動車部品のカバーなどの密閉性が求められる部品の加工及び品質保証も行っています。

大量生産品が多いため、部品の取付精度をあげるための治具をCADを用い設計もしています。